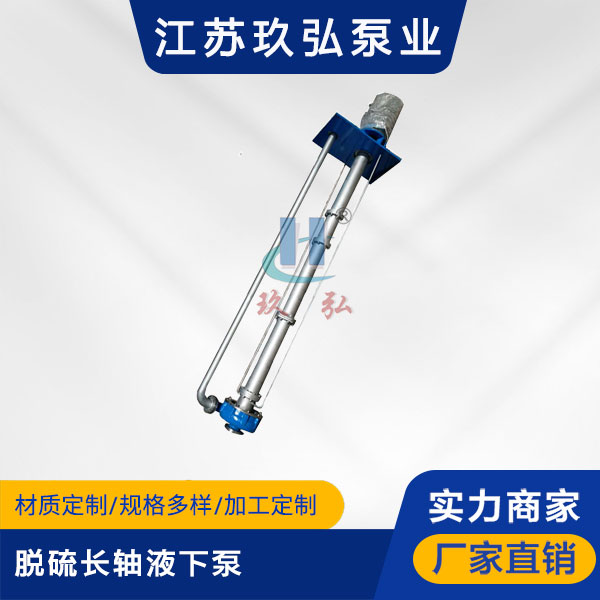

關鍵詞: 液下泵、自吸泵(bèng)、螺杆(gǎn)泵

PLCF脫硫液下泵結構特點

(1)采用分段(duàn)式結構,每(měi)段為(wéi)鋼性軸;軸承兩麵帶防塵蓋,免加潤滑脂;強製潤滑裝置保證密封使用壽命。

(2)葉(yè)輪為閉式寬(kuān)流到葉輪,有利(lì)於含固介質的通過而不致產(chǎn)生堵塞現象,葉輪具有前後背葉片,前(qián)背葉片用(yòng)以阻止介質(zhì)向泵入口(kǒu)方向的回(huí)流,後背葉片用以平衡軸向力和見地軸向泄漏壓力以(yǐ)提高(gāo)泵效率;

(3)軸封采用集裝式雙端麵機械密封結構,確保泵在液下長時(shí)間平穩運轉。

(4)獲國家實用(yòng)新型專利(lì)的智(zhì)能監控保護裝置,可防止工作液泄漏,改善密封運行的外(wài)部環境,克服了機封失效造成軸承損壞的技術問題,提高整機泵的可靠性和(hé)使用壽(shòu)命。該裝置設計(jì)巧(qiǎo)妙(miào)、結構簡單、易製造、使用效果好。

(5)軸徑粗,軸台階(jiē)少,軸的鋼性好。

(6)支承管、軸承(chéng)箱設計鋼(gāng)性好,泵運轉(zhuǎn)平穩。

液(yè)下脫硫泵結構分析

目前,在脫硫係統中使用(yòng)的液下泵結構有兩種,即無軸封結構(gòu)和帶有軸封結構(機械密封)。

1)無軸封機構

葉輪輪轂與後護板之間無任何軸封,留有較大的間隙。此類結構(gòu)多用在普通渣漿液下泵上,且漿液池深度大多≤2.5m,在脫(tuō)硫(liú)係統中的液下(xià)泵中應用較少。此(cǐ)類結構在脫硫係統長軸液下泵中應(yīng)用時,主要存在兩個問題。一是泵運轉時由於葉輪(lún)懸臂較(jiào)長,在離心力的作用下,撓度大,會引起泵振動,甚至無法運行;二是由(yóu)於沒有軸(zhóu)封,泵軸在腐蝕性介質中高速運轉,對泵軸材質的耐腐蝕(shí)性要求較高(gāo)。

2)機械密封機構

脫硫係統長軸液(yè)下泵軸封多采用機械密封,由於(yú)立式泵葉輪在液下高速旋轉,會產生很大的徑向力,泵軸運轉時,在機械密封安裝處產生的撓度較大,使密封麵之間的受力不均勻,導致密封效果不好。因此需要在機械密封上麵設(shè)置支撐,減(jiǎn)小懸臂長度,多采用滾動軸(zhóu)承支撐。同時采用機械密封能夠有效防止漿液(yè)與泵軸(zhóu)接觸,軸材質選(xuǎn)用普通材質即可,避免采(cǎi)用耐腐材料而增加成本。

脫硫係統長軸液下(xià)泵軸封結構要點

在脫硫係統中,長軸液下泵軸封應采用機械密封。由於長軸液下泵特殊的使用工況,對機械密封的要求又與普通機(jī)械密封不(bú)同。

1)為了保證摩擦副在顆粒介質中具有耐磨損和耐磨蝕的目的,摩擦副材料的(de)硬度必須高於磨粒的硬度。通常可選用硬對(duì)硬組對,材質可為碳(tàn)化鎢或碳化矽。與碳化鎢(wū)相比,碳化(huà)矽(guī)具有更(gèng)高的硬度,更好的熱導率(lǜ),化學穩定(dìng)性較好,還有自潤滑性,但成本較高(gāo)。同時,摩擦副的(de)寬度也要比清水泵用機械密(mì)封的摩擦副要寬(kuān),並且摩擦副應帶有銳(ruì)邊,盡可能防止固體(tǐ)顆粒進入密封麵之間。彈簧為靜止型,采(cǎi)用靜環進行(háng)補償,將彈簧置於壓蓋內,不與固體顆(kē)粒接觸,可以減少磨損(sǔn)和避免因彈簧堵塞而造成的失效,保(bǎo)證了(le)補償的(de)靈(líng)活(huó)、穩定、可靠。

2)因漿液中含有大量的介質顆粒,為避免停(tíng)泵後顆粒沉(chén)積於機械密封摩擦副周圍,影響泵下(xià)次(cì)啟動運行,將密封腔設計成開式,也有利於脫硫係統(tǒng)中反(fǎn)衝洗水帶走密封腔內的介質顆粒。

3)在密封腔結構設計上,應保證在密(mì)封腔內的氣體能夠排空,避免機械密封幹摩擦,在後泵殼上鑽有(yǒu)排氣孔。

4)根據漿液含固量的不同,選用機械密封的結構形式也不一樣。在漿(jiāng)液含固量(liàng)較低時,采用單端(duān)麵機械密封,由介質本身來對機械密封進行冷卻、潤(rùn)滑,但注意機械密封的結構設計應盡量避免介質顆粒在摩擦副周(zhōu)圍的堆積。當漿液含固量較高時,介質的潤滑效果由於(yú)顆粒的增多而變差,因此采用雙端麵機械密封,由外加(jiā)軸封水對機械密封進行冷卻、潤滑、封堵等(děng)。

型號(hào)意義

例:PLCF65-310

PLCF——耐磨耐腐蝕長軸(zhóu)液下泵

65——排出口(kǒu)直徑

310——葉(yè)輪(lún)外圓直徑